Gießerei

Ofen

Wir, als ein führendes Unternehmen der Branche, verfügen über international anerkannte Standardproduktionsanlagen mit der klaren Vorstellung, qualitativ hochwertige Qualität und quantitatives Wachstum zu erreichen. Durch den Einsatz von Mittelfrequenz -Induktions-Schmelzöfen für optimale Metallverfügbarkeit und Energieeffizienz sorgen wir dafür, dass alles einwandfrei ist. Darüber hinaus wurden von Zeit zu Zeit mehrere Öfen mit moderner Technologie und Steuerungssystemen installiert.

Gießverfahren – No Bake

Für jedes hochwertige Gussteil ist es zwingend erforderlich, mit einer Qualitätsform zu beginnen. Dies spiegelt sich immer und zweifelsohne in unseren Investitionen in die Technologie zur Herstellung von Gussformen wider, die zu Gussteilen mit bester Maßgenauigkeit und hervorragender Oberfläche führen

No Bake-Molding-Verfahren machen 85 % unserer Produktionskapazität aus. Wir fertigen Gussteile für Rahmen, Lagerschilde, Getriebe, Pumpen nach dem No-Bake-Verfahren. Diese Gusstechnik schafft Formen mit ausgezeichneter Dimensionsstabilität. Die Gussoberfläche wird auch im Vergleich zu anderen Sandgussverfahren verbessert und poliert./div>

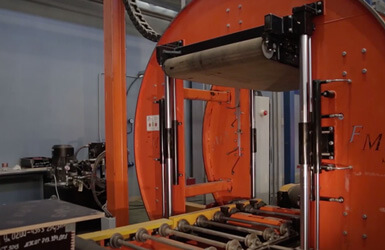

Formanlage (Omega Sinto, U.K.)

Diese Formanlage ist einzigartig in Indien und darüber hinaus ist sie eine schnell laufende Schleifenanlage. Sie besteht auseiner automatisierten Bahn für den Modellwechsel, einem Formentransferwagen, einer automatisierten Fließbeschichtungsanlage, einem gasbeheizten Ofen und einer Bahn für das Gießen, einem Transferwagen für die Gießschleife und einer Rückgewinnungsanlage. In dieser Anlage gießen wir für die Baugrößen 160 bis 315, Endschildguss, Getriebe- und

Ventilkörperguss.

| Größe jeder Box (mm) | 1300L x 1100W x 450H |

|---|---|

| Kapazität | 50 Formen pro Stunde |

| Gussgewicht | Minimum:80kg |

| Maximum:600Kg |

Handformerei

In unserer Handformerei fertigen wir einteilige Gussteile an mit einem Gewicht von 30kg bis 3000kg für Elektromotoren, Lagerschilde, Venti lkomponenten, Getriebegehäuse,Fundamentpl atten, Werkzeugmaschinenguss etc.

Nassgussprozess

Nassgüsse machen 15 % unserer Gesamtkapazität aus. In diesem Prozess gießen wir Endabschirmungen, Lichtmaschinenteile, Ventilguss, Lagergehäuse und Abdeckungen. Dieses Verfahren ist ideal und außergewöhnlich für das Gießen mit weniger Gewicht. Für viele Metallanwendungen ist das Nassgussverfahren das kostengünstigste aller Metallumformungsverfahren. Wir verwenden es entsprechend der Notwendigkeit des Produktspezifikationen Notwendigkeit des Produktspezifikationen und der Kundenanforderungen Wir haben eine speziell kreierte ARPA 4 50 Gießanlage für Nassgieße

| Formgröße (mm) | 700 x 700 x 250 |

| Bündelgewicht | 10-80 Kgs |

Bohrkern

Mit unserem Fachwissen für die Herstellung von Bohrkernen verschiedener Arten ermöglichen wir mit Hilfe unserer Branchenexperten das beste Gleichgewicht zwischen Wirtschaftlichkeit und Perfektion bei der Verwendung des perfekten Kerntyps für jedes Produkt.

Schalenguss-Verfahren, Cold-Box- und Furan-No-Bake-Verfahren produzieren neue Bohrkerne in verschiedenen Größen und Formen.

- Cold Box Shooters

- Shell core Shooters

- No Bake Bohrkern Herstellungseinrichtung

Schrotstrahlen und Entgraten

Entgraten ist ein Verfahren zum Entfernen von überschüssigem Material von Gussteile, das oft durch die Trennlinien der Form während des Gießprozesses entsteht, wenn geschmolzenes Metall in die Form eingespritzt wird. Für die Oberflächenreinigung verwenden wir Hängekugel- und Trommelstrahlmaschinen.

Wir verwenden die neuesten Schleifmaschinen und Schleiftechnologien, um sicherzustellen, dass jedes einzelne Gussteil gut bearbeitet ist. Diese werden präzise und sorgfältig ausgeführt, da die Fehlermarge dabei wirklich geringer is

| Typ | Größe | Menge |

|---|---|---|

| Hängekugel | 1200L x 1800W | 1 |

| 1000L x 1200W | 3 | |

| Trommelstrahl | 900L x 900W | 1 |

Lackierwerkstatt

Die Gussteile können mit einer Reihe von Lackierungen versehen werden, je nach Kundenwünschen. Die Gussteile werden nach dem Fließbeschichtungs-, Sprühbeschichtungs- oder Tauchverfahren lackiert, das sich streng an das C3- und C5- Lackierverfahren hält. Bemalte Gussteile werden strengen Qualitätskontrollen unterzogen, was die Ästhetik der Gussteile weiter verbessert.

- DFT-Prüfung mit Farbschichtdickenmessgerät

- Gitterschnitt-Prüfmesser

- Kalibrierungsmethode mit Meisterstück & Schichtdicke

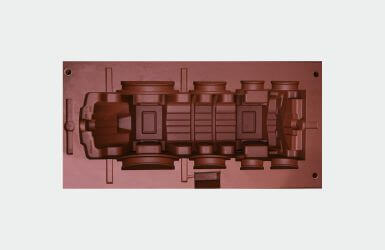

Musterwerkstatt

Wir haben eine Musterwerkstatt, in der wir die Muster unserer Kunden aufbewahren. Wir fertigen selbst keine Muster an, aber wir vermitteln bei Bedarf Muster von einigen der besten Musterhersteller Indiens.